A impressão 3D está longe de ser uma brincadeira ou um gadjet, conseguindo ter uma precisão notável hoje em dia, sendo utilizada para diferentes fins e em diversas indústrias. Mesmo por marcas de luxo e há muito tempo, ao contrário do que se possa pensar.

A Bentley Motors, por exemplo, está a assinalar 25 anos de Fabrico Avançado (Additive Manufacturing – AM),– amplamente conhecido como impressão 3D – na sua sede em Crewe, tendo investido significativamente nas suas instalações e tecnologias nos últimos anos.

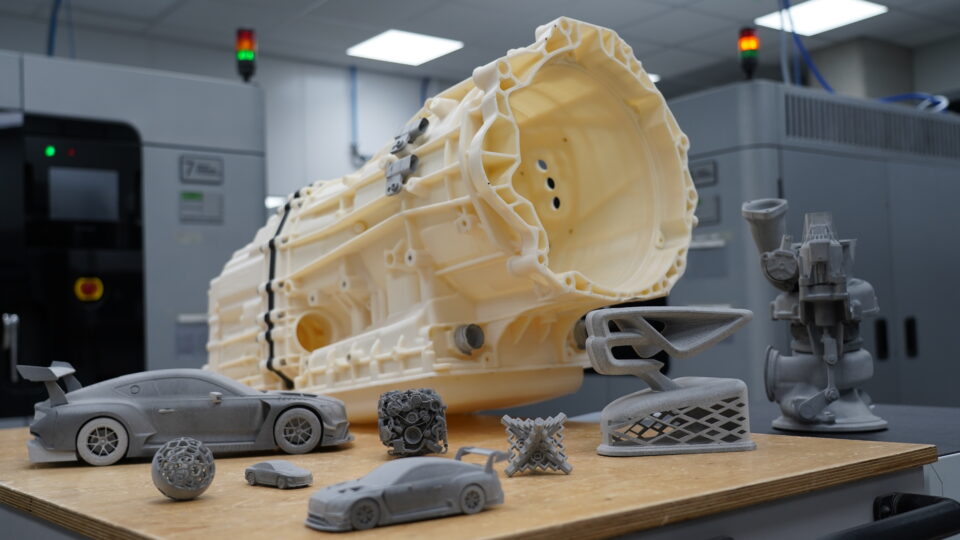

A viagem, que começou com um compromisso de impressão 3D interna para apoiar o desenvolvimento da primeira geração do Continental GT da Bentley, evoluiu para uma instalação de última geração que alberga 13 máquinas que operam seis tecnologias de ponta.

Originalmente alojada no edifício mais antigo das instalações de Pyms Lane, A1 – que está agora a ser transformado na futura linha de montagem do primeiro BEV da Bentley –, a instalação de impressão 3D foi transferida para o novo Centro Técnico de Engenharia da empresa, reforçando a posição da Bentley na vanguarda da inovação em técnicas avançadas de desenvolvimento e fabrico.

As instalações de impressão 3D da Bentley utilizam uma gama diversificada de tecnologias de ponta, cada uma oferecendo capacidades de impressão que apoiam todo o ciclo de vida de desenvolvimento e produção em várias áreas de negócio.

Um primeiro exemplo recente da indústria foi o “The Black Rose”, uma encomenda especial de um cliente e um dos três únicos Batur com volante à direita. Foi utilizada a primeira expressão de sempre de ouro rosa sólido impresso em três dimensões, adicionando até 210 gramas de ouro rosa de 18 quilates ao interior do coupé personalizado segundo as preferências do cliente.

Comentando este marco, Matthias Rabe, Membro do Conselho de Administração da Bentley para a I&D, refere que “a impressão 3D continua a desempenhar um papel vital no processo de desenvolvimento de produtos e a nossa capacidade e experiência neste domínio tem vindo a aumentar. A capacidade de produzir e iterar componentes rapidamente fez avançar a forma como desenvolvemos os nossos modelos e oferece mais oportunidades à medida que eletrificamos a nossa gama de modelos e criamos a nossa próxima geração de automóveis extraordinários.”

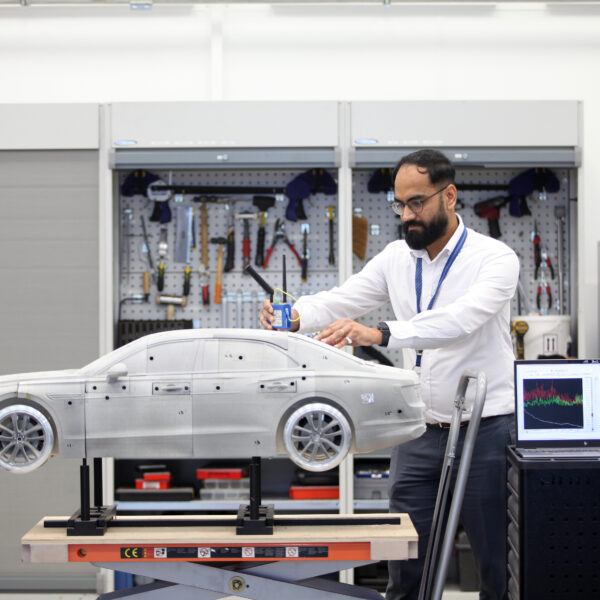

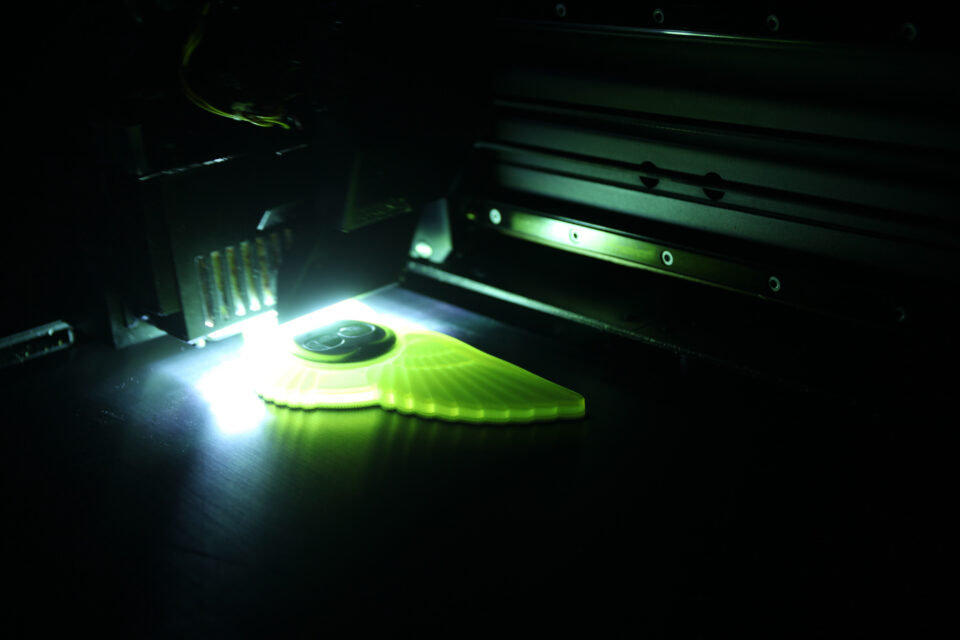

De acordo com a Bentley, as instalações de impressão em 3D permitem uma seleção ótima de materiais e processos para cada aplicação. Desde componentes de grandes dimensões e funcionais produzidos através da Fused Deposition Modelling (FDM) a modelos de teste aerodinâmicos criados por tecnologias de Fusão Multi-Jato (MJF).

A equipa até imprimiu em 3D um bloco de motor W12 com apenas 5 mm de largura, que mantém todos os detalhes do motor graças à tecnologia LMM (Lithography-based Metal Manufacturing).

“Estas tecnologias suportam tudo, desde modelos à escala e prototipagem rápida, a peças de ‘impressão única’ e soluções de ferramentas personalizadas que não só aceleram o processo de desenvolvimento de produtos, como o tornam mais sustentável através da redução de resíduos de materiais”, explica a marca automóvel.

Para além do desenvolvimento de produtos, a experiência de impressão 3D da Bentley também influiu de forma positiva na comunidade local e não só. A equipa produziu mais de 20.000 artigos para apoiar o pessoal do Serviço Nacional de Saúde e os lares de idosos locais durante a pandemia da COVID-19 e tem vindo a explorar métodos para tornar as suas atividades mais sustentáveis, tais como retirar o excesso de pó de polímero do processo de Fusão Multi-Jato e reutilizá-lo como filamento na impressão FDM – que representa cerca de 60% da produção de material das instalações de impressão 3D.